2024-07-03

Likaisen tulostusprosessin aikana pysyminen on yleinen ongelma, mutta se on monimutkainen ja systemaattinen ongelma. Likaisen tulostuksen aikana pysyminen liittyy tulostuslevyn laatuun, tulostuskoneen tilaan, tulostusprosessiin, alustaan, musteeseen ja levyvoiteluaineen. Likaisten tulostuksen aikana pysyminen vaikuttaa suoraan painetun tuotteen laatuun, aiheuttaen jätteitä ja vähentämään käyttäjän työtehokkuutta. Erityisesti violetti laser CTP -levyjen tavoite on pääasiassa sanomalehdet, ja sanomalehtien tulostamisella ja julkaisemisella on erittäin korkeat vaatimukset työn tehokkuudelle. Siksi likaisen tulostamisen syyn määrittäminen ja vastaavat toimenpiteet sen välttämiseksi tai ratkaisemiseksi voi varmistaa tulostusprosessin tehokkaan edistymisen.

Tämä artikkeli esittelee levyn purppuran laser CTP-levyn ja jälkikäsittelyprosessin. Sitten levyn laadusta ja altistumis- ja kehitysprosessista se analysoi likaisen tulostuksen mahdolliset syyt ja ratkaisut violetti laserlevyillä.

1. Purple Laser CTP -levymateriaali

Violetti laser CTP -levymateriaali on negatiivinen kuviolevymateriaali, joka käyttää fotopolymerointia kuvantamismekanismina. Levynvalmistuslaitteet ovat CTP-levynvalmistuskone, joka käyttää valonlähteenä 405 nm: n aallonpituuden violetti laser diodia. Verrattuna PS- ja lämpö CTP -versioihin, purppura laser CTP -versio on suurempi herkkyys ja sitä on käytettävä manuaalisesti turvallisessa valon (keltaisen valon) ympäristössä. On kiellettyä käyttää sitä valkoisissa valossa olevissa olosuhteissa.

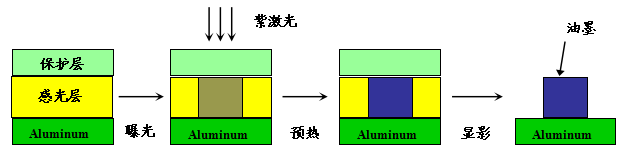

Sen jälkeen kun se on altistettu 405 nm: n aallonpituuslaserille, violetti laser -CTP -levyn paljaassa alueella oleva valoherkkä kerros käy läpi polymerointireaktion ja jähmettyy. Se muuttuu helposti liukenemattomaksi liukenemattomaksi violetti laserlevyn erityiskehitysratkaisuun (jäljempänä kehitysratkaisuna). Aloittamaton alue poistetaan kehityskäsittelyn jälkeen, muodostaen tulostuslevyn tyhjän alueen. Paljastettu alue jähmettyy ja pysyy, muodostaen tulostuslevykuvan ja tekstin alueen. Sen levynvalmistusprosessin ja levynvalmistusperiaatteen kaavio on esitetty kuvassa 1:

Kuvio 1 Kaavio fotopolymeroinnin CTP -levynvalmistuksesta

Altistumisvaiheen aikana valoherkän kerroksen herkistävä väriaine absorboi laserenergiaa aiheuttaen molekyylit siirtymään perustilasta viritettyyn tilaan. Energian tai elektroninsiirron avulla initiaattori on herkistetty ja hajoava vapaiden radikaalien tuottamiseksi, pinnoitteen aktiivisten ryhmien polymeroinnin ja kiinteyttämisen aiheuttamiseksi. Happella on voimakas estävä vaikutus polymerointireaktioihin. Siksi valoherkän kerroksen korkean polymerointitehokkuuden ylläpitämiseksi levyn pinnalle päällystetään suojakerros hapen eristämiseksi.

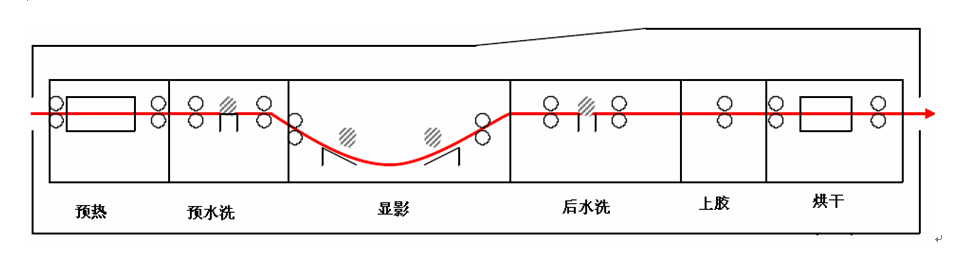

Levymateriaalin kehitysprosessi levynvalmistuskoneen altistumisen jälkeen on esitetty kuvassa 2:

Kuvio 2 fotopolymerointi CTP -levynvalmistus- ja kehitysprosessi

Kuten kuviossa 2 esitetään, esikuoleminen edelleen vahvistaa kovetettua päällystettä (kuva ja teksti alue) valotuksen jälkeen korkean lämpötilan olosuhteissa, lisäämällä kuvan ja tekstin alueiden välistä liukenemiskontrastia ja lisäämällä kuvan ja tekstin alueiden voimakkuutta ja tulostuskestävyyttä.

Esiasetuksen tarkoituksena on poistaa vesiliukoinen happeasekerros purppuran laser CTP-levyn pinnalla ennen kehitystä. Vedenpaineen ja esikäsittelyn summan määrän tulisi varmistaa, että suojakerros voidaan poistaa kokonaan seuraavan kehitysprosessin vaikuttamiseksi (jäännössuojakerros vaikuttaa kehitysratkaisun tunkeutumiseen valoherkkään kerrokseen).

Kehittäjä poistaa kehittäjäratkaisun ratkaisemattomat alueet kehittäjäsarjan kautta tuottaen kuvan.

Pesuksen on puhdistettava kehityssäiliöstä tulevan tulostuslevy varmistaakseen, että asettelu on puhdas ja vapaa jäännöskehittäjältä.

Lopullisella liimaisulla on kaksi toimintoa: pohjan hydrofiilisyyden ylläpitäminen ja pohjan hapettuminen ja likaisuus välttää asettelun alkalisen jäännöksen neutraloimiseksi sen jatkuvan vaikutuksen välttämiseksi graafisiin ja tekstin alueisiin aiheuttaen muutoksia tulostuskestävyydessä.

Tulostus on likainen kahden levyn laadun vuoksi

Likaisuuden ongelma tulostusprosessin aikana johtuu joskus levymateriaalin laadun ongelmista, jotka ilmenevät pääasiassa substraattikäsittelynä ja valoherkän kerroksen virheinä.

2.1 Peruskäsittely

Violetti laser CTP -levy koostuu alumiinilevyn pohjasta, valoherkästä kerroksesta ja suojakerroksesta. Ennen valoherkän liiman levittämistä levylle alumiinilevy on suoritettava esikäsittely, mukaan lukien pääasiassa kolme vaihetta: elektrolyyttinen hionta, anodisointi ja reikien tiivistys.

(1) Elektrolyyttinen ja järjestys

Elektrolyysin tarkoituksena on muodostaa hiekkaverkko sileälle alumiinilevylle siten, että tulostuslevyn graafisilla ja tekstimuotoisilla osilla on hyvä adsorptiopohja ja nongrafiset ja tekstimuotoiset osat voivat kostuttaa tasaisesti vedellä, muodostaen siten suljetun vesikalvokerroksen.

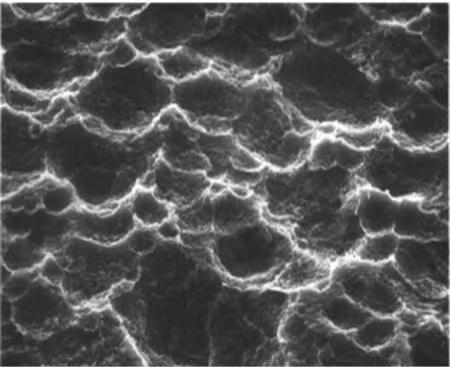

Kuvio 3 hiekan morfologia elektronimikroskoopilla

Kuten kuviossa 3 esitetään, alumiinilevyn hiekkakerros koostuu lukemattomista kuperista piikkeistä ja koveroista laaksoista, ja hiekan kuperan piikkien ylämuoto on yleensä sileä ja enimmäkseen samalla tasolla; Hiekkajärjestyksen koverat laaksot ovat syvempiä, ja laaksot ovat myös samalla tasolla. Sivuseinät huipusta laaksoon ovat suhteellisen jyrkkiä. Tämä rakenne antaa asettelun tallentaa tarpeeksi kosteutta, ja tulostuslevyn tyhjät alueet eivät ole helposti likaisia tulostamisen aikana. Jos kuperat piikit ovat liian korkeat, koverat laaksot ovat liian syviä ja sivuseinät ovat liian jyrkkiä, valoherkän liiman peittäminen ei ole helppoa. CTP -levyjen altistumisen ja kehittymisen jälkeen hiekkaverkon ulkonevalla piikillä on usein vaikea mustea, koska valoherkän kerroksen kattavuuden puutteen vuoksi. Vaikka huipput, joissa on korkea hiekkaverkko, olisivat riittävästi valoherkän kerroksen peittävyyttä, ne käyttävät nopeasti kumikangasrullaa, vesirullaa ja laskeutumisrullaa, aiheuttaen tulostusvikoja "kuviolevyllä". Upotettu laakso voi kuitenkin aiheuttaa epätäydellisen kehityksen liian syvyyden vuoksi, jättäen valoherkän hartsin tulostuslevyn tyhjälle alueelle, mikä johtaa likaan levylle tulostamisen aikana.

Tulostuslevy, jolla on ihanteellinen hiekkaverkkotila, joka on painettu koneelle, sisältää riittävästi levyn voiteluainetta, ei helposti likaantua, on hyvä pisteiden toistettavuus ja sillä on korkea tulostuskestävyys. Tietojen mukaan offset -musteen normaalin siirron varmistamiseksi tulostuslevyn veden varastointikapasiteetti on ylläpidettävä 1,25 ml/m2. Tällaisen veden säilytyskapasiteetin ylläpitämiseksi tulostuslevyn vierekkäisten hiekkajyvien välistä etäisyyttä tulisi ylläpitää noin 3UM: n kohdalla. Jos vierekkäisten hiekkajyvien välinen etäisyys on suurempi kuin 3um, tulostuslevyn hiekkajyvät ovat suhteellisen karkeita. Vaikka veden säilytyskapasiteetti on korkea, tulostuslevyn vesi kuljetetaan nopealla juoksevalla kumirumpulla, vähentäen tulostuslevyn veden säilytyskapasiteettia ja aiheuttaen lian tulostuslevyn tyhjälle alueelle.

(2) Anodisaatio

Anodisoinnin tarkoituksena on luoda AI2O3 -kalvokerros alumiinilevyn substraatin pinnalle, parantaen levyn tulostuskestävyyttä ja nrofiilisyyttä ei -nrofisten osien hydrofiilisyyttä. Mitä paksumpi oksidikalvo, sitä vahvempi sen kulutuskestävyys. Kuitenkin, jos oksidikalvokerroksen paksuus kasvaa, kalvokerroksen joustavuus vähenee ja jäykkyys kasvaa, mikä tekee kalvokerroksen haurasta ja alttiita halkeiluun nopean painatuksen aikana, mikä johtaa likaisiin tulostuslevyihin. Jos oksidikalvo on liian ohut, kulutuskestävyys vähenee. Tulostusprosessin aikana hiekkahiukkaset ovat alttiita kuluttamiselle, mikä aiheuttaa tulostuslevyn tyhjän osan vedenpidätyksen vähentymisen ja johtaen likaiseen tulostukseen.

(3) Reiän tiivistys

Elektrolyyttisen käsittelyn jälkeen levypohjassa on tasaisia ja syviä hiekkapartikkeleita. Jos valoherkän liiman levitetään suoraan tällä hetkellä, levyn pinta adsorboi valoherkän liiman liian tiukasti, ja valoherkkiä kerrosta ei voida irrottaa kokonaan kehityksen jälkeen, mikä tekee tulostuslevyn nrofiset ja tekstimuotoiset osille, että oleofiiliset ja taipumukset likaantumiseen painatuksen aikana. Siksi tiivistyskäsittely on suoritettava hiekkahiukkasten herkkyyden vähentämiseksi.

Tiivistyskäsittely tarkoittaa tiivistysliuoksen käyttöä alumiinisubstraatin mikroporien täyttämiseksi ennen valoherkän nesteen levittämistä. Tärkeimmät tiivistymiseen vaikuttavat tekijät ovat tiivistysprosessi, veden laatu, pitoisuus, lämpötila ja tiivistysaika. Riittämättömällä tai liiallisella reikien tiivistämisellä on vakava vaikutus levymateriaalin tulostussovellukseen. Tiivistyssäiliön tiivistysliuoksen korkea pitoisuus ja lämpötila edistävät reikien tiivistämistä. Vastaava CTP -levymateriaali paljastetaan ja kehitetään, ja maa on puhdas. "Lika" ei ole helppoa tuottaa tulostuksen aikana, mutta tulostusvastus on alhainen. Päinvastoin, riittämätön reiän tiivistys voi helposti levypohjan vakavalle "pohjajäämälle", mikä johtaa likaisiin tulostusongelmiin.

2.2 Valoherkkä kerros

Violetti laserlevyjen tuotantoprosessissa tuotantoympäristön puhtaus on suuri. Jos ilmassa on suspendoituneita hiukkasia, kuten pölyä, ne luovat pinnoitteen aikana adsorboituneelle lautaselle sinisiä pisteitä. Kun levy on asennettu koneeseen, se muodostaa pistemäisen lian levyn tyhjälle osalle.

Valoherkän kerroksen korkean herkkyyden vuoksi violetti laser CTP -levyt vaativat tiukat kuljetus-, varastointi- ja käyttöolosuhteet ja niillä on tietty säilyvyys. Esimerkiksi se on asetettava suljetulle pakkauslaatikkoon ennen valotusta, kuivassa ja viileässä ympäristössä, ja se voidaan avata vain turvallisessa valossa. Levymateriaalin säilyvyys on yleensä noin vuosi. Jos hedelmälevymateriaali ylittää säilyvyyden tai paljastaa vahingossa CTP -levymateriaalin havaitsemattomana, levyn tyhjän osan hydrofiilisyys levynvalmistuksen ja kehityksen jälkeen vaikuttaa tai pinnoitusjäännökset tyhjään osaan aiheuttaen levyn likaisen koneen tulostamisen jälkeen. Siksi violetti laser -CTP -levyjen kuljetus, varastointi ja käyttö on käytettävä tiukasti vakiovaatimuksilla. Täysin automaattisen levyn lastauslaitteiden kannalta on kiinnitettävä huomiota laitteiden valon välttämisen tarkistamiseen.

Likainen tulostus, jonka aiheuttavat 3 levyn kehitysprosessin

Violetti laser CTP -levyn kehitysprosessi on erilainen kuin PS -levyn ja lämpöherkkä CTP -levy. Kehitysprosessi on jaettu seuraaviin vaiheisiin:

Altistuminen → Esilämmitys → Veden pesu → Kehitys → Veden pesu → Liimaaminen → Tulostuslevy

Jokaisella kehitysprosessin vaiheella on vaikutus jalostettuun tulostuslevyyn.

3.1 esilämmitys

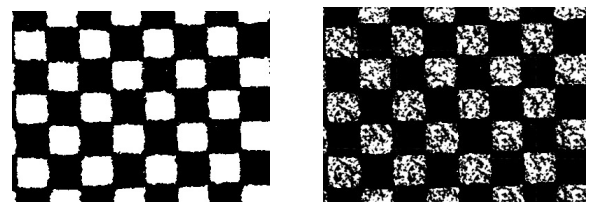

Esilämmitys (esikuoleminen) vahvistaa edelleen kovetettua päällystettä (kuva- ja tekstialue) valotuksen jälkeen korkean lämpötilan olosuhteissa, lisäämällä kuvan ja tekstin alueiden liukenemiskontrastia ja lisäämällä kuvan ja tekstin alueiden voimakkuutta ja vastustusta. Tällä hetkellä markkinoilla olevien purppuran laser CTP -levyjen valmistajat esittävät vastaavat esilämmityslämpötilavaatimukset. Esimerkiksi Huaguang PPV: n purppura laser CTP-levyjen suositeltu esilämmityslämpötila on 99-110 ℃. Jos lämpötila on liian matala, tuotetun levyn tulostusvastus vaikuttaa. Jos lämpötila on liian korkea, se aiheuttaa lautasen paikallisen tarttumisen, mikä johtaa paikalliseen likaan tai levyn tummenemiseen asennuksen jälkeen, kuten kuvassa 4 esitetään.

a. Normaali haara b. Korkean lämpötilan tahnalevy

Kuva 4: Liiallinen esilämmityslämpötila, joka aiheuttaa levyn tarttumista

3.2 Kehitys

Violetti laser CTP-levy on fotopolymerointityyppinen negatiivinen kuvalevymateriaali. Kehitysratkaisun kehitysharjan pH-arvo, lämpötila, kehitysaika ja paine vaikuttavat pääasiassa kehitykseen jälkikäsittelyn aikana. Kehitysprosessin aikana kehitysratkaisun alhainen pH -arvo, kehitysratkaisun matala lämpötila, lyhyt kehitysaika ja liian pieni kehitysharjan paine voivat kaikki riittämättömäksi kehitykselle, mikä johtaa valoherkän liiman epätäydelliseen poistoon ei -kuva- ja tekstialueilla ja aiheuttaen tulostuslevyn likaantumisen.

(1) Se on käyttää kehitysratkaisua, joka vastaa levymateriaalia kehitysvaikutuksen saavuttamiseksi. Käytön aikana täydentävän ratkaisun määrä olisi kohtuudella asettaa vaatimusten mukaisesti, ja kehittäjä olisi vaihdettava nopeasti ratkaisun kehityskapasiteetin ja elinkaaren mukaan ikääntymisen ja pH: n vähentymisen välttämiseksi, kehittäjän kehityksen kehityksen tehokkuuden ylläpitämiseksi ja kehityksen laadun varmistamiseksi. Jos pH -arvo on liian alhainen, se voi aiheuttaa "taustan" kehityksen jälkeen, ja tulostuslevy voi likaantua koneen asettamisen jälkeen.

(2) Levymateriaalin kehityslämpötila- ja kehitysaika tulisi hallita tietyllä alueella, koska kehitysratkaisun lämpötilan laskiessa kehitysratkaisun kehitysvaiheessa myös merkittävästi vähenee ja kyky liuottaa valoherkkä kerros vähenee, mikä johtaa riittämättömään kehitykseen. Jos kehitysaika on liian lyhyt, se voi myös aiheuttaa riittämätöntä kehitystä, mikä johtaa normaalin lisääntymiseen pisteiden prosentuaalisesti graafisissa ja tekstiosissa ja jopa aiheuttaen valoherkän kerroksen pysyvän tyhjässä osassa, aiheuttaen tyhjän osan likaantumisen; Jos lämpötila on kuitenkin liian korkea ja kehitysaika on liian pitkä, se aiheuttaa paljastuneen kuvan ja tekstin liukenemisen, mikä johtaa hienojen pisteiden menetykseen ja pisteiden palauttamisen ja tulostusvastuksen vähentymiseen. Lisäksi korkeammat kehityslämpötilat syöpäävät tulostuslevyn hydrofiilisen kerroksen ja vaikuttavat sen hydrofiilisyyteen, mikä tekee siitä alttiita likaantumisen aikana.

(3) Violetti laser CTP -levy on pyyhitään harjalla kehitysprosessin aikana kehitysvaikutuksen parantamiseksi, ja harjan paine levylle vaikuttaa suoraan kehitysvaikutukseen. Jos harjan paine on liian pieni, se voi aiheuttaa valoherkän kerroksen epätäydellisen poistamisen levyn tyhjään osaan, mikä johtaa lian tulostamiseen.

(4) Kehittäjän ylläpito ja ylläpito on erittäin tärkeää, etenkin kiinnittäen huomiota jäännöksen säännöllisesti säiliössä ja putken seinällä. Jos likaa on liikaa, oksaalihappoa voidaan sekoittaa veden kanssa sen poistamiseksi. Samanaikaisesti harjarulla tulisi myös tarkistaa ja puhdistaa. Jos sitä käytetään vakavasti, se tulisi korvata nopeasti. Lisäksi on tarpeen tarkistaa säännöllisesti kiertojärjestelmä, korvata kehittäjäsuodatinelementti nopeasti ja kiinnittää huomiota siihen, onko kehittäjän lämpötilan ja ajan todellisten arvojen ja asetusten välillä virheitä.

3.3 Pesun jälkeen vedellä

Koska violetti laser -CTP -versiossa käytetty kehitysratkaisu koostuu pääasiassa pinta -aktiivisista aineista verrattuna tavallisiin positiivisiin PS- ja termsensitiivisiin versioihin, asettelu on alttiimpi likaantumiselle jäännöspinta -aktiivisten aineiden takia. Riittävä pesun jälkeinen vedenpaine ja veden määrä voivat poistaa jäljellä olevat pinta-aktiiviset aineet huolellisesti levymateriaalin lian välttämiseksi.

3.4 Suojausliima

Kaksi selkäliimauksen toimintoa ovat alkaliset tähteet neutraloida asettelussa ja välttää niiden jatkuva vaikutus graafisiin ja tekstin alueisiin, mikä johtaa tulostusvastuksen muutoksiin; Pidä substraatin hydrofiilisyys hapettumisen ja likaisuuden välttämiseksi. Pidä liimarulla puhtaana liimausprosessin aikana, muuten tulostuslevy voi olla likainen.

Suojaleiman virheellinen levitys voi myös aiheuttaa likaa tulostuslevylle. Jos liiman aikana käytetään matalaa liimakonsentraatiota, levitetyn suojaavan liiman määrä ei riitä tulostuslevyn todella suojaamiseen, mikä johtaa hapetusreaktioihin ei -kuvaosissa tai liiallinen kosteushäviö tulostuslevyn hiekkakerroksessa, huonon veden säilyttämisessä ja likaisessa tulostuslevyssä. Jos suojaava liima levitetään epätasaisesti, paksua, ohutta ja joskus on olemassa selviä liimakanavia, se voi aiheuttaa lian tulostuslevylle. Joten levitetyn suojaavan liiman on oltava tarkoituksenmukaista ja jopa tulostuslevyn suojaamiseksi.

3.5 Revisio

Violetti laser CTP -levymateriaalia voidaan käyttää lautasen jäljellä olevien pinnoitteiden tai tahrojen korjaamiseen levyn korjauskynällä. On suositeltavaa käyttää perusviiva-CTP-1000 -versiokynää tai levynvalmistajan suosittelemaa tarkistuskynää.

Versio tulisi tehdä sen jälkeen, kun asettelu on kuiva. Versioiden jälkeen versioliuos on pyyhitään puhdasta nopeasti. Jos versioliuos pysyy pohjassa liian kauan, tyhjän alueen hydrofiilinen kerros vaurioituu, aiheuttaen lian versioalueella. Kun pyyhitään korjausliuosta, ole varovainen, ettet saa sitä muihin asettelun osiin jäännöskorjausliuoksen ja hydrofiilisen kerroksen vaurioiden välttämiseksi. Tarkistuksen jälkeen suojaava liima on sovellettava tarkistusalueelle nopeasti.

4 Johtopäätös

Yllä oleva analysoidaan likaisuuden tulostamisen mahdollisia syitä purppuran laser CTP -levyjen, levyn kehittämis- ja tulostusprosessin laadusta. Käytännöllisissä sovelluksissa, jos likaa tapahtuu, tarvitaan vain asteittaista tutkimusta ja huolellista analysointia likaisuuden syyn löytämiseksi ja ratkaisemiseksi, työtehokkuuden parantamiseksi.